MÁQUINA DE INSPECCIÓN DE DEFECTOS EN 3D MEDIANTE VISIÓN ARTIFICIAL

En la era de la automatización y la industria 4.0, la calidad del producto se ha convertido en un factor crítico para mantener la competitividad y la eficiencia en los procesos de fabricación. La inspección visual tradicional, basada en operadores humanos, presenta limitaciones en términos de velocidad, precisión y consistencia, especialmente cuando se trata de detectar defectos complejos en superficies tridimensionales. Ante este desafío, las máquinas de inspección de defectos en 3D mediante visión artificial han emergido como una solución tecnológica avanzada y altamente eficaz.

Estas máquinas combinan sensores 3D, cámaras de alta resolución y algoritmos de procesamiento de imágenes para capturar y analizar detalladamente la geometría y el acabado superficial de piezas industriales. A diferencia de los sistemas de visión 2D, la visión 3D permite detectar defectos no solo en color o textura, sino también en dimensiones físicas, formas irregulares, deformaciones, huecos, rebabas o fallos estructurales, incluso en objetos con superficies brillantes, curvas o complejas.

El uso de inteligencia artificial y aprendizaje automático mejora aún más la capacidad de estos sistemas para identificar defectos con alta precisión, adaptarse a variaciones en la producción y reducir falsos positivos. Estas soluciones son ampliamente aplicadas en sectores como la automoción, aeronáutica, electrónica, metalurgia y fabricación aditiva, donde los requisitos de calidad son especialmente exigentes.

En definitiva, las máquinas de inspección 3D con visión artificial representan un pilar fundamental en el aseguramiento de la calidad moderna, al permitir una inspección rápida, objetiva, repetible y trazable, optimizando recursos y minimizando errores humanos.

CARACTERÍSTICAS DE LA MÁQUINA

En los procesos industriales modernos, la detección temprana y precisa de defectos en piezas es esencial para garantizar la calidad y la fiabilidad del producto final. Con este objetivo, la inspección automatizada mediante visión artificial 3D se ha consolidado como una herramienta clave. En este contexto, nuestra máquina de inspección de defectos en 3D mediante visión artificial ofrece una solución innovadora y altamente precisa para el control de calidad en entornos de producción exigentes.

El sistema se basa en el uso de tres cámaras lineales montadas sobre un eje lineal móvil independiente, lo que permite realizar un escaneo completo de la pieza en 360 grados. Esta arquitectura garantiza una cobertura integral de la superficie, independientemente de la geometría del objeto inspeccionado. La resolución del escaneo se adapta a las necesidades del cliente, seleccionando cámaras con la calidad adecuada para cada aplicación.

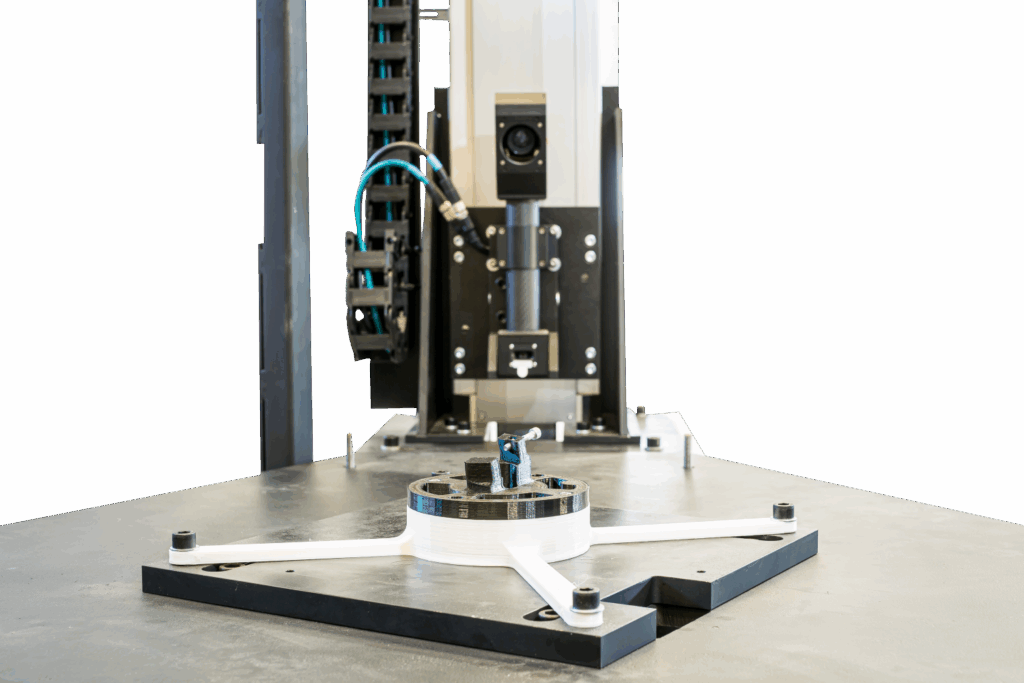

Para garantizar una posición estable y repetible de la pieza durante el escaneo, la máquina dispone de un útil de posicionado específico, diseñado en función del modelo de pieza a inspeccionar. Este útil está concebido para interferir lo mínimo posible en la visibilidad de las superficies, evitando zonas ocultas durante el escaneo, y puede fabricarse con el material más adecuado según el tipo de pieza (metálica, plástica, frágil, etc.), asegurando compatibilidad y protección durante el proceso de inspección.

Para la detección de defectos, la máquina ofrece dos modos de operación:

Comparación contra el modelo CAD de la pieza, cotejando la nube de puntos escaneada con la geometría teórica.

Comparación contra una plantilla de referencia, generada a partir de una pieza considerada buena, cuya nube de puntos se guarda como patrón.

Ambos métodos permiten identificar con precisión diferencias geométricas, deformaciones, faltas de material o cualquier anomalía dimensional que comprometa la calidad.

El sistema cuenta con dos aplicaciones independientes: una interfaz técnica para la configuración de las cámaras y el sistema de escaneo, y otra enfocada al usuario final en producción, de uso intuitivo, donde se presentan los resultados de la inspección. Estos resultados indican si la pieza es OK o NOK, y en caso de NOK, se especifica la cantidad de defectos detectados y su localización exacta sobre la pieza.

Además, la máquina ha sido diseñada con un enfoque versátil e integrador:

Puede incorporarse fácilmente a sistemas automatizados de carga y descarga mediante robots, facilitando su implementación en líneas de producción completamente automáticas.

También ofrece la posibilidad de rediseño estructural o mecánico, permitiendo adaptar su forma y dimensiones para cumplir con requisitos específicos del cliente o integrarse en espacios reducidos o configuraciones personalizadas.

Gracias a su capacidad de análisis en alta resolución, flexibilidad de configuración, facilidad de integración y adaptabilidad estructural, esta máquina representa una solución avanzada y eficaz para el control de calidad sin contacto, reduciendo errores humanos y mejorando la trazabilidad en la fabricación industrial.

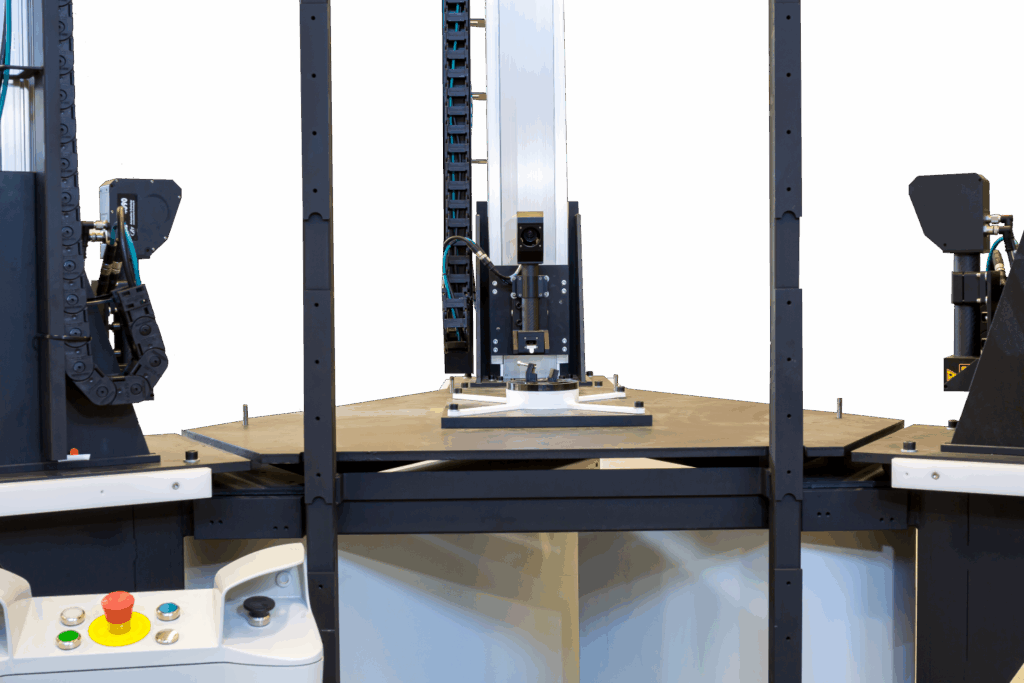

VISTAS DE LA MÁQUINA

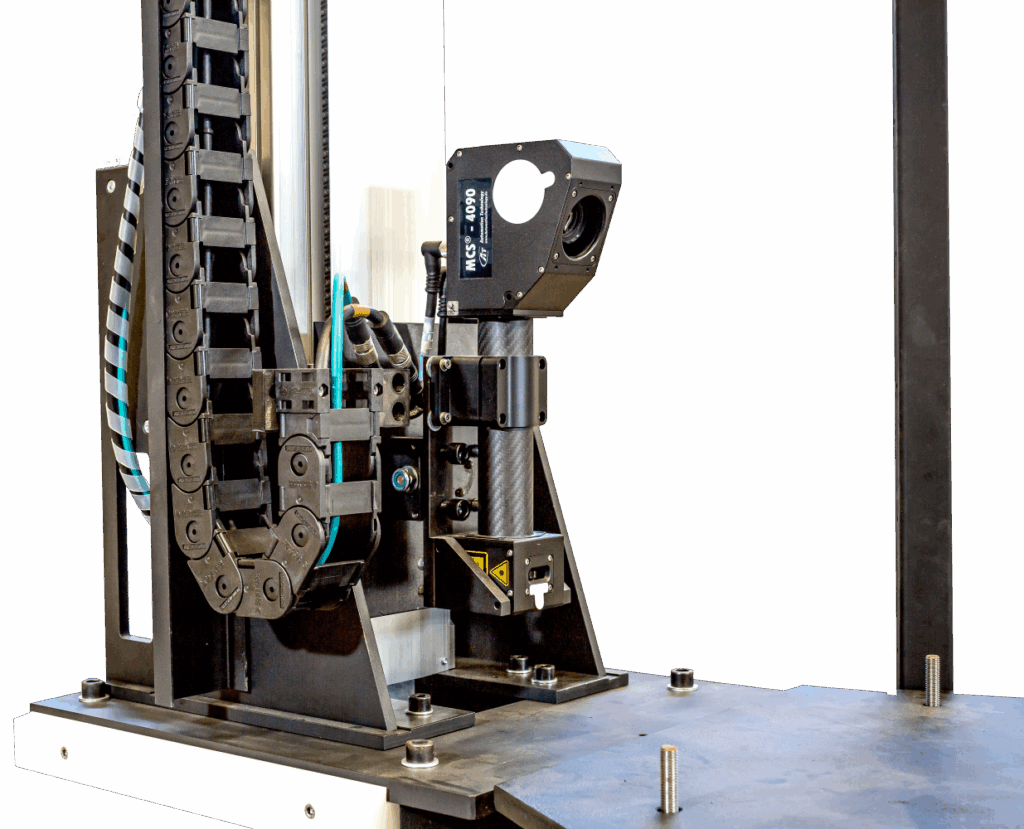

A continuación, se presentan diferentes vistas del interior de la máquina de inspección, donde se pueden apreciar los principales componentes que conforman el sistema. Estas imágenes permiten entender con mayor detalle cómo se lleva a cabo el proceso de escaneo y detección de defectos:

Vista general del interior: muestra la disposición de las tres cámaras lineales montadas sobre el eje móvil, encargado de recorrer la pieza para capturar su geometría completa en 360 grados.

Detalle del sistema de cámaras: se observa la alineación precisa de las cámaras y su orientación estratégica para garantizar una cobertura total de la superficie a inspeccionar, incluso en zonas curvas o de difícil acceso.

Sistema de guiado y movimiento: se puede ver el eje lineal motorizado que permite el desplazamiento suave y controlado del conjunto óptico, asegurando una adquisición de datos continua y uniforme.

Espacio de inspección: se destaca la zona donde se coloca la pieza, diseñada para facilitar su carga y descarga, manual o automática, según el tipo de integración adoptado.

Estas vistas no solo ilustran la arquitectura interna del sistema, sino que también permiten valorar la calidad de construcción, el nivel de integración tecnológica y la capacidad de personalización de la máquina según los requerimientos del entorno de producción.

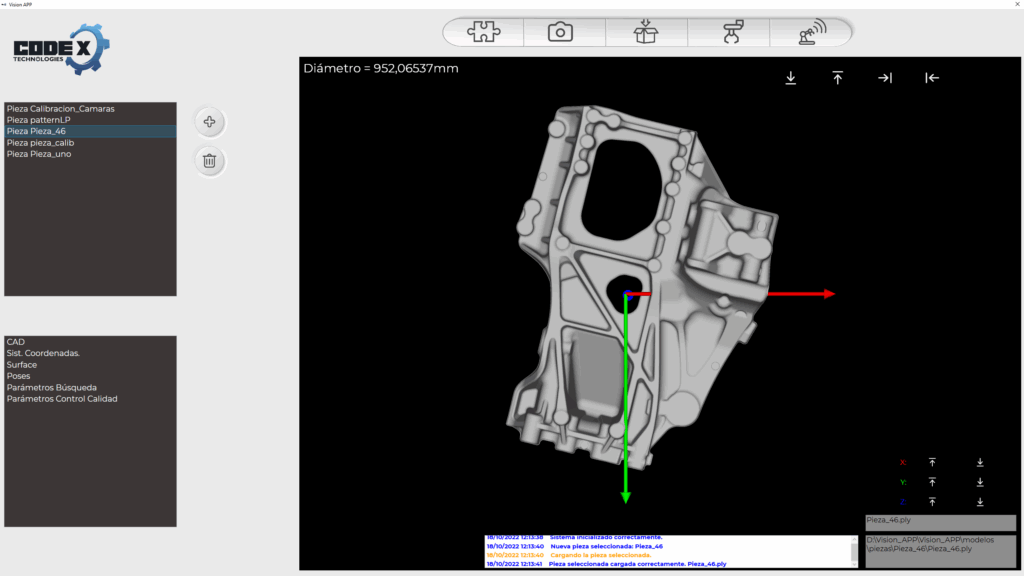

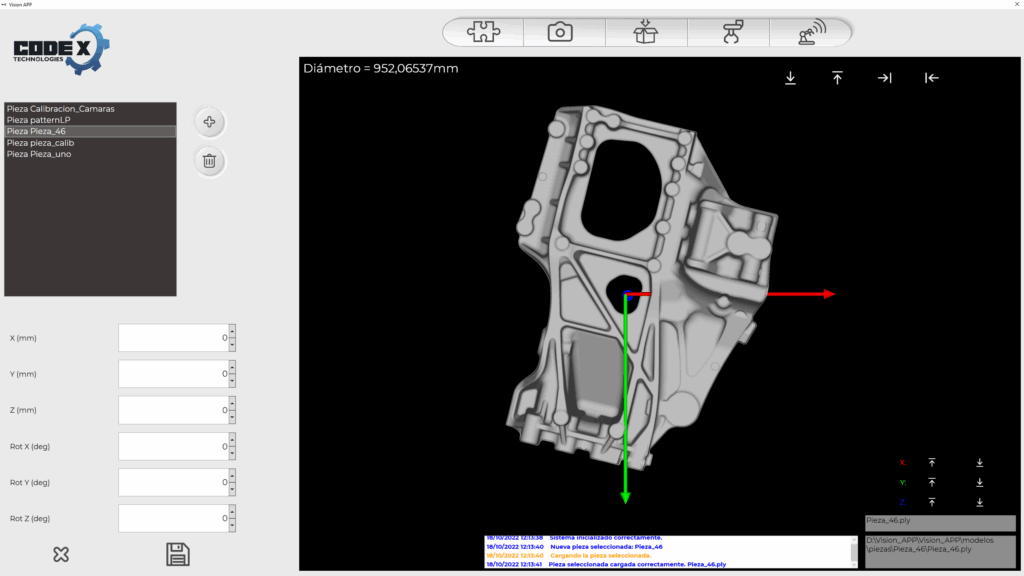

APP CONFIGURACIÓN

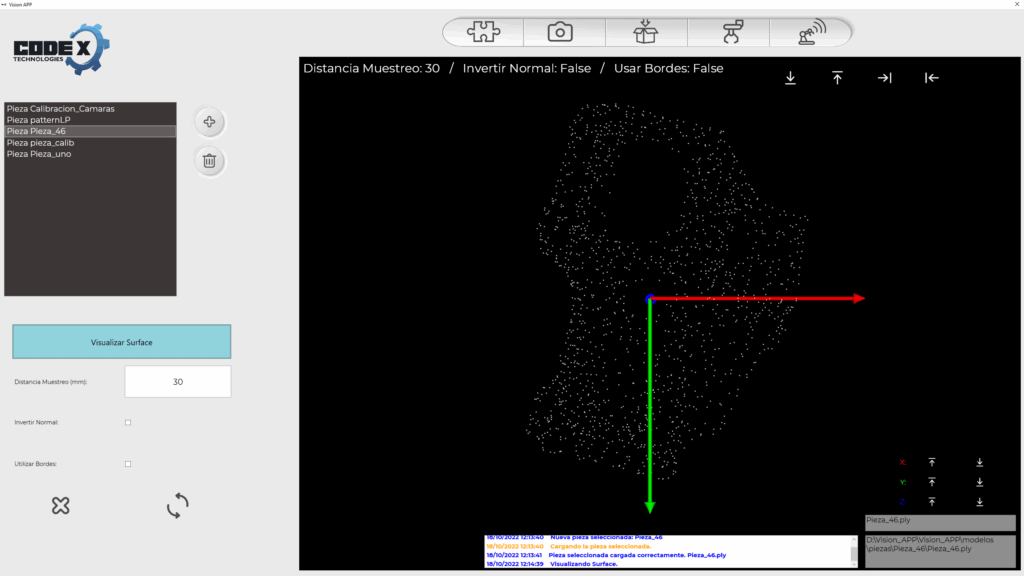

La aplicación de configuración está diseñada para que el team leader pueda gestionar y preparar nuevas piezas dentro del sistema de inspección de forma sencilla y eficiente. A través de esta app, se pueden realizar las siguientes tareas clave:

Cargar una nueva pieza en formato STL, permitiendo incorporar el modelo tridimensional que se desea inspeccionar.

Definir la nube de puntos que se generará durante el escaneo, ajustando la cantidad de puntos que representarán la pieza. A mayor cantidad de puntos, se obtiene una resolución más alta y un detalle más preciso en la inspección, aunque esto también implica un mayor coste computacional.

Configurar los parámetros de búsqueda, que determinan cómo el sistema identifica y localiza la pieza durante el proceso de escaneo.

Establecer los parámetros de control de calidad, que especifican los criterios de aceptación o rechazo basados en las características geométricas y defectos detectados en la pieza.

Esta aplicación facilita un control completo y personalizado del proceso de inspección, asegurando que cada pieza se analice con los ajustes óptimos para cumplir con los estándares de calidad requeridos.

APP VISUALIZACIÓN

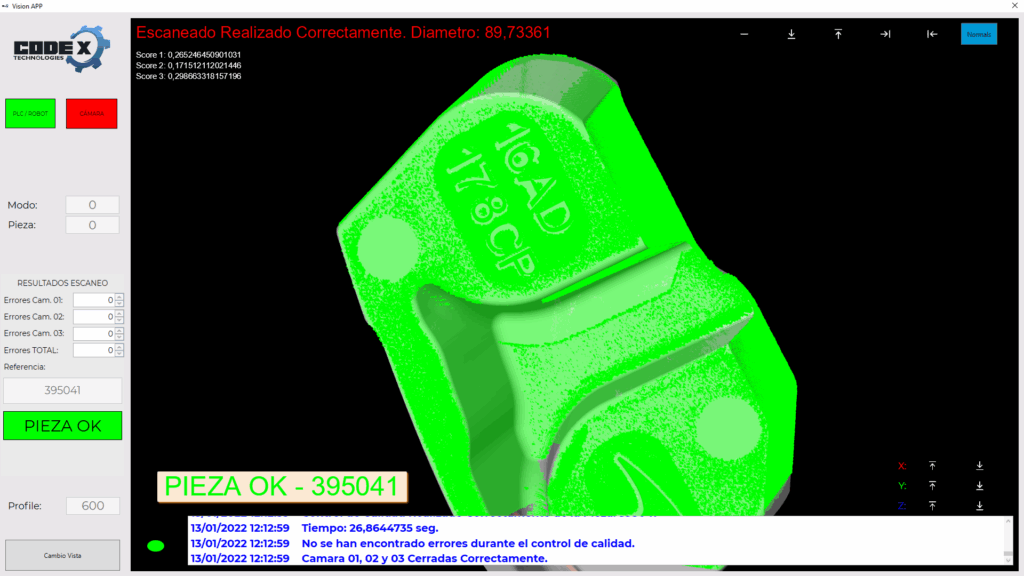

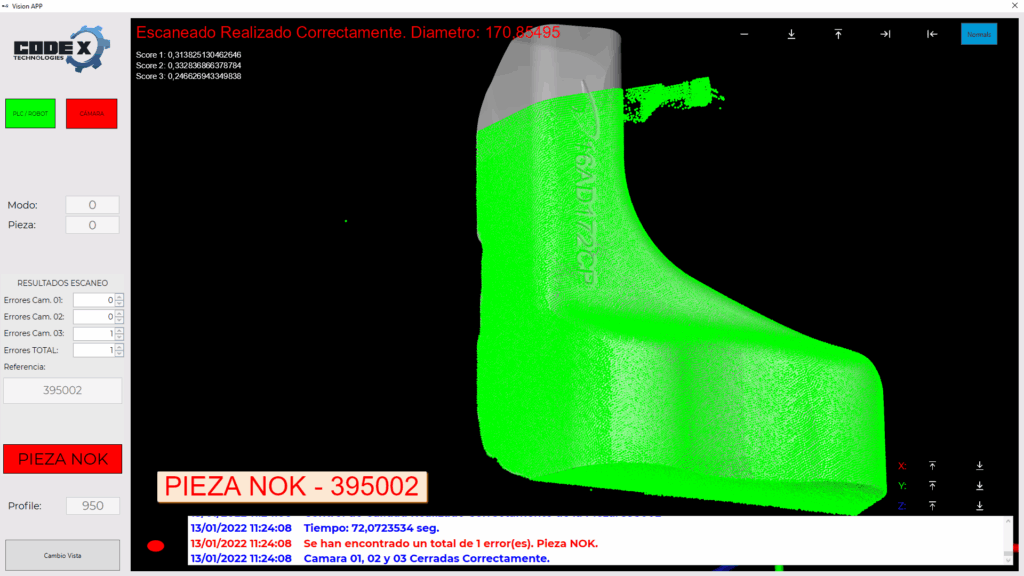

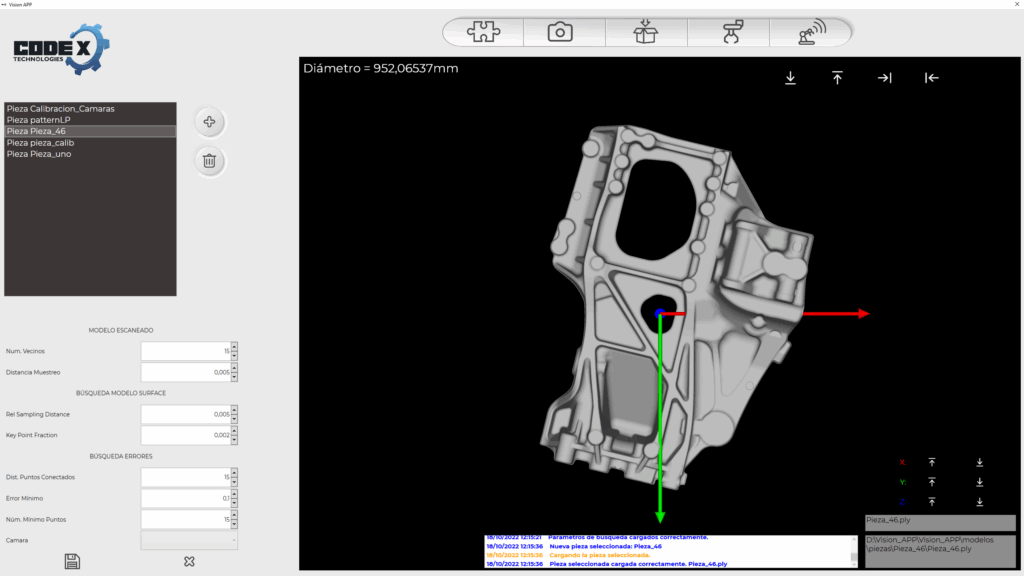

La aplicación de visualización está destinada al operario en producción, y constituye la interfaz principal durante el proceso de inspección. Esta app permite un seguimiento claro y en tiempo real del resultado del escaneo, mostrando de forma visual e intuitiva el estado de cada pieza inspeccionada.

Entre sus funcionalidades destacan:

Visualización completa de la pieza escaneada, junto con su superposición sobre el modelo CAD, lo que permite comprobar visualmente la correspondencia entre ambos.

El solape de la nube de puntos capturada aparece representado en color verde cuando se ajusta correctamente al modelo CAD.

En caso de que la pieza no cumpla con los criterios de calidad, se clasifica como NOK, y la aplicación muestra:

El número total de puntos que difieren del modelo CAD.

Una representación en rojo de las zonas o puntos concretos que presentan desviaciones, permitiendo localizar de forma precisa los defectos.

La APP Visualización ofrece así una herramienta eficaz para la toma de decisiones en línea, facilitando al operario la identificación rápida de errores y asegurando una trazabilidad clara en el proceso de inspección.